Eines der umfangreicheren Projekte, mit der wir unsere TRUE LOVE

individualisiert haben, war die Ausstattung des Bootes mit einem Teak-Deck. Zunächst wollten wir nur die Rutschsicherheit auf der

Badeplattform verbessern, nachdem ich 2015 in Stomorska mangels Grip sehr schmerzliche

Erfahrungen in diesem Bereich gesammelt hatte.

Natürlich gefällt uns auch die edle Optik und wir hatten uns bei der TRUE

LOVE (III) schon sehr daran gewöhnt. Die Oberfläche ist rutschfest, schont

die Füße bei extrem heißen und kalten Temperaturen und sieht einfach

"schiffig" aus.

Unsere Wahl für die TRUE LOVE (IV) fiel auf ein Teak-Deck aus Kunststoff,

das deutlich pflegeleichter und witterungsbeständiger ist. Bei deutlich

günstigeren Preisen kann man aus einer deutlich größeren Bandbreite an

Farben auswählen - die dann auch dauerhaft erhalten bleibt. Im Gegensatz

zu echtem Teakholz - das über kurz oder lang grau wird.

Nach zweimaligen Besuch auf der Messe BOOT in Düsseldorf, bei der wir

mehrere Anbieter und Produkte (u.a. "Flexiteek", "Permateek", "TEK-DEK")

direkt vergleichen konnten, haben wir uns für eine kleine deutsche Firma

mit Ihrem Eigenprodukt entschieden.

Neben der kompletten Einrüstung durch die Firma wird - für handwerklich

einigermaßen talentierte Skipper - die individuelle Anfertigung der

Deck-Elemente für die Montage in Eigenleistung angeboten. Klar, dass wir

uns für diese Möglichkeit entschieden haben.

Während des zweiten Messebesuchs konnten wir mit den Firmenexperten alle

Details erörtern (was macht man an Ecken und Kanten, Luken, Scharnieren

etc..). Auch die Farbgebung konnten wir an großen Mustern aussuchen. Unser

Design sollte zweifarbig werden, eine Leibung

erhalten und mit weißen Fugen versehen werden.

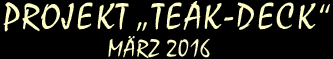

Das Projekt "Teak-Deck" startete dann also Anfang Februar, als wir einen

Karton mit großen Papierbögen erhielten. Aus denen sollten wir in einem

ersten Schritt Schablonen für den Decksbelag anfertigen. Das klang

deutlich einfacher, als es tatsächlich war. Denn an Bord gibt es wenig

gerade Kanten, an denen man ein Deck ausrichten könnte, da die meisten

Ränder im Bereich der Plicht mit den Luken, der Kabine und der

Badeplattform mit Rundungen versehen sind. Nur bewaffnet mit einem

Bleistift und einer Schere habe ich schwitzend und fluchend zwei volle

Nachmittage in die Erstellung der Schablonen investiert.

Die Schablonen waren dann noch zu nummerieren, zu beschriften, die Lage

zueinander und noch die Richtung zum Bug

zu dokumentieren.

Hier mal einige Beispiele für die künstlerisch wertvollen Schablonen:

Eine der kleinen Treppenstufen

Die Rundungen der Stufen zu treffen war nicht einfach - zumal ich im

Kunstunterricht immer eine Niete war...

Der Fußraum am Steuerstand

Der Fußraum am Steuerstand musste aufgrund der Schrägung in zwei

Elemente aufgeteilt werden. Selbst vermeintlich rechtwinklige Bereiche

haben ihr Tücken.

Schablone der Plicht

Die Plicht war die größte Herausforderung, da hier bei näherer Betrachtung

alles irgendwie unförmig und voller (unterschiedlicher) Rundungen ist. Die

drei Luken mit Griffen und Scharnieren komplettieren das zukünftige

Puzzle.

Schablone der Plicht mit ausgeschnittenen Luken

Insgesamt 13 Schablonen habe ich angefertigt und zur Fertigung an die

Firma zurückgeschickt. Nach Eingang erhielt ich auch eine Rückmeldung,

dass alles verwendbar und umsetzbar sei.

Die Produktion dauerte gut 3 Wochen und die Materialien zum Einbau

erreichten uns dann per Post in zwei recht großen Kartons. Darin enthalten

waren die Elemente für das Deck, sowie Primer und Klebemittel.

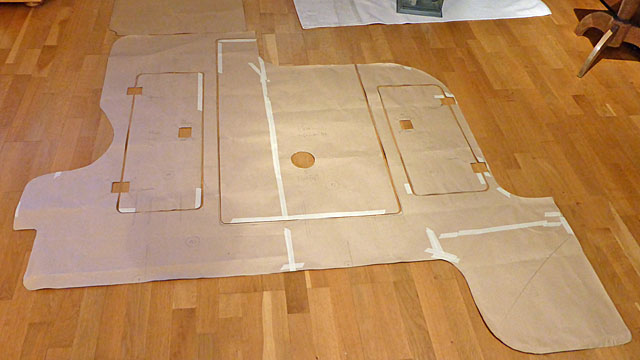

Nach dem Auspacken der einzelnen Elemente hieß es erst mal "Freuen" über die

Optik aber auch Ruhe bewahren, weil die zum Transport in die Kisten

gequetschten Elemente einige Stunden brauchten, um sich wieder völlig glatt

zu entfalten.

Alles noch etwas wellig

Erfreuen konnte man sich an den einzelnen, auch kleinen Elementen. Hier eine Aufnahme der

untersten Treppenstufe. Leibung, Fugen und die Materialoberfläche sind

genau so geworden, wie wir sie auf der Messe gesehen und für uns bestellt haben.

Unterste Stufe

Material in Nahaufnahme

Nach 24 Stunden auf dem Wohnzimmerboden haben sich die Wogen im wahrsten

Sinne des Wortes dann auch tatsächlich geglättet.

Weiter geht's mit dem Einbau im Boot...